全自動擰緊機在家電組裝、汽車零部件等制造場景中的應用越來越廣泛,但同一產品通常需鎖付多種螺釘,若為每種螺釘單獨配置一套鎖付設備,不僅會大幅增加設備采購與維護成本,還會占用寶貴的產線空間,同時頻繁切換工位也會降低生產效率,對此可通過特殊結構設計,實現 “一套核心模組兼容多類螺釘” 的目標,具體可根據螺釘差異分為兩種適配方案:

方案一:針對規格相同,僅長度有差異的螺釘

當螺釘的直徑、螺距等核心規格一致,僅長度不同時,無需更換擰緊模組的核心部件,通過 “多臺送釘機供料+通道切換”即可實現兼容。

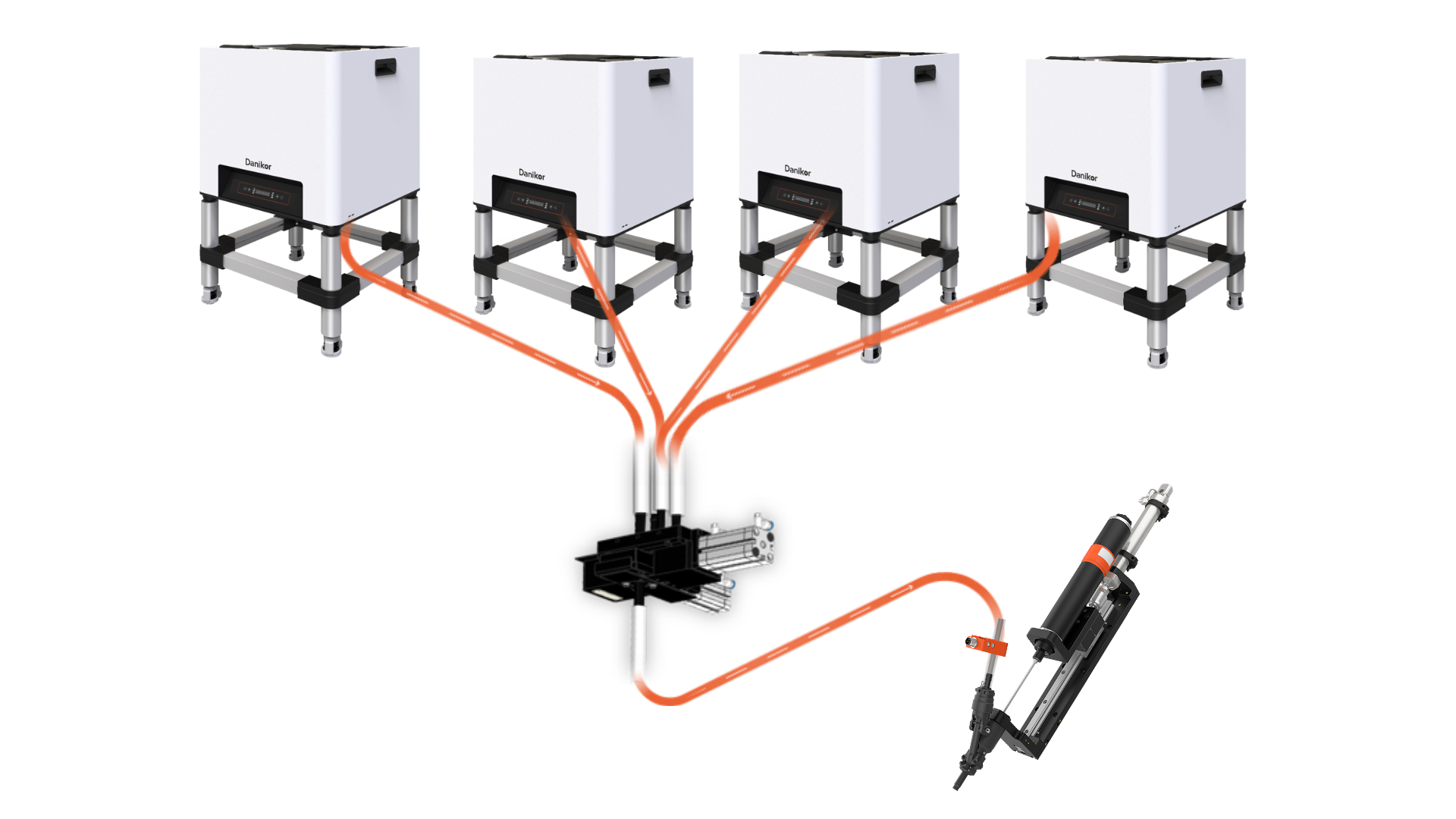

l 多臺送釘機并行供料:根據螺釘長度數量,配置對應臺數的自動送釘機,每臺送釘機專門負責一種長度的螺釘供料,避免不同長度螺釘混合導致的卡料問題,同時每臺送釘機均配備缺料檢測裝置,當料斗內螺釘低于閾值時自動提醒補料,防止斷供,確保供料的準確性與穩定性。

l 多合一分釘器自動切換:在送釘機與擰緊模組之間加裝多合一分釘器,分釘器內置 2-4 個獨立進料口(對應不同送釘機),以及 1 個統一的出料口(連接擰緊模組),工作時PLC 控制系統會自動識別當前工序所需螺釘長度,發送信號至分釘器快速切換對應的送料通道,然后對應的送釘機通過吹氣將螺釘精準輸送至模組槍頭,整個切換過程無需人工干預, 降低錯裝率。

方案二:針對規格差異較大的螺釘

當螺釘直徑、螺距等核心規格差異明顯,需更換批頭、送釘通道等核心部件時,采用 “機械快換+接料臺輔助” 的方案,可實現柔性兼容。

l 機械快換模組自動換頭:擰緊模組的批頭、吸釘管等核心部件組成機械快換母頭,當需要切換螺釘規格時,移動機構會帶著模組移動至套筒選擇器處,自動更換適配下一顆螺釘的擰緊母頭,同時擰緊工具也會自動切換至下一工序的擰緊參數。

l 接料臺模塊縮短取釘行程:由于快換模組是真空拾取的取釘方式,“取釘行程” 便成為影響產線節拍的關鍵環節,傳統無接料臺的方案中,送釘機通常固定在產線旁側,擰緊模組需從鎖付工位移動至送釘機出料口取釘,單次取釘往返行程較大時間較長,通過將接料臺安裝在緊鄰鎖付工位處,可大幅縮短取釘行程,加快生產節拍。

通過上述兩種方案,可實現一套擰緊模組覆蓋同一產品的多類螺釘鎖付需求,相比傳統“一釘一設備”的模式,該方案能降低設備采購成本,節省產線空間,同時減少工位切換帶來的停機時間,且能提升產線柔性,后期新增螺釘規格時,無需重構產線,方案一僅需增加 1 臺送釘機,方案二僅需采購對應規格的快換母頭,更適應多品種、小批量的生產趨勢。