螺釘供料機作為汽車零部件、3C電子、家電等自動化產線中的關鍵設備之一,其供料穩定性直接決定產品裝配質量與生產節拍。若出現漏供、錯供、慢供問題,輕則導致產線停機、產品返工,重則引發批量質量缺陷,那要如何避免呢?

首先我們要清楚導致這三大痛點的原因,才能“對癥下藥”

l 漏供:供料機或模組卡釘、送釘氣壓不穩定、補料不及時等問題都會導致螺釘未按指令送達,造成螺釘漏打或產線停機。

l 錯供:螺釘一致性差、換型時料斗清理有殘留等問題都會導致長短不符的螺釘混入其中,造成擰緊失效甚至打壞工件。

l 慢供:振動頻率不對、供料機一拖多個工位、吹釘管布局不合理等問題都會導致供料速度低于生產線節拍,造成鎖附模組等待,產能下降。

針對這三大痛點,需通過 “閉環控制防漏供、準確檢測防錯供、布局優化防慢供” 的技術方案,構建穩定可靠的供料系統。

一、 構建閉環控制體系:從 “信號觸發” 到 “到位反饋”,杜絕漏供

漏供的本質是 “供料指令發出后,未確認螺釘實際送達”, 需通過 PLC與傳感器聯動,構建全鏈路閉環控制。PLC發送要釘信號后供料機啟動吹釘,在吹釘管的兩端(供料機出口與鎖附模組入口處)各裝一個環形光電傳感器,當螺釘通過時,傳感器會反饋 “螺釘通過信號” 給 PLC,收到信號后PLC才判定“螺釘到位”,觸發鎖附模組執行擰緊動作,若長時間未接收到信號,PLC則會發出 “供料異常報警”,便于及時排查故障,且供料器料斗底部裝有缺料檢測傳感器,螺釘不足時觸發補料信號,聯動料倉自動補料,避免加料不及時導致漏供。

二、長短釘檢測模塊:自動篩選剔除不合格螺釘,避免錯供

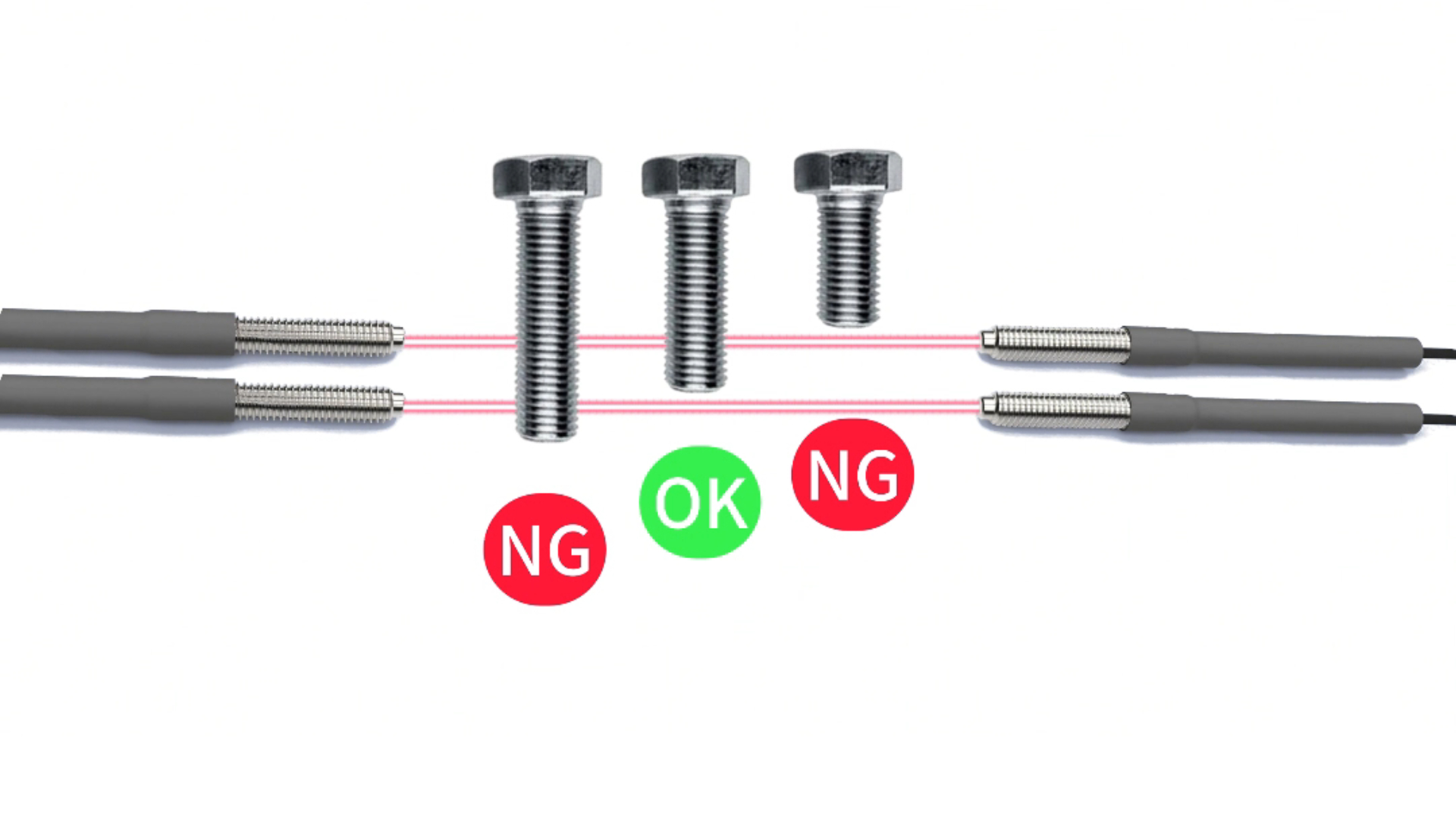

錯供的核心是 “無法識別規格異常的螺釘”,只需在送釘過程增加一個長短釘檢測模塊,內置模塊檢測精度高達±1mm,外置模塊檢測精度也可達±1.5mm,其原理都是通過兩組對射光纖構成一個合格區間,若螺釘尾部在兩組光纖之間(即一組對射光纖受到遮擋)則判定為合格螺釘,可繼續進行輸送,若兩組光纖均未被遮擋或均被遮擋,則代表螺釘過短與過長,判定為不合格并從NG通道排出至廢料盒;另外還可在供料機的加料口加裝掃碼開蓋,掃描正確螺釘二維碼才能打開補料口進行補料,避免加錯料導致大量NG。

三、 供料效率優化:合理布局使節拍滿足需求,避免慢供

慢供的關鍵是 “供料速度無法匹配產線節拍”,需從參數調試和現場布局兩方面提升效率。首先需要確保供料機的振動頻率可實現連續穩定的供料,且常規螺釘的供料速度可達 40pcs/min以上,其次吹釘管的布局要合理,在保證轉彎半徑的情況下要盡量縮短吹釘行程,避免大量冗余導致螺釘“繞路”;另外不能為了節約成本無腦一拖多工位,可能導致供料機“供不應求”,需要進行節拍適配測試來模擬目標生產線的供料頻率,確保實際應用中節拍跟得上。

未來,隨著工業 4.0 升級,螺釘供料機也將向 “智能化” 方向發展,進一步提升適應性與可靠性,成為智能制造生產線的 “準確供料保障”