在制造業的最終環節,人工手動裝配的靈活性與低成本使其不可或缺。然而,高度依賴人員的操作也帶來了一個揮之不去的痛點:錯打、漏打、誤裝等低級錯誤屢禁不止。這些看似微小的失誤,輕則導致產品返工,重則引發客戶投訴、批量召回,給企業聲譽和利潤帶來重創。

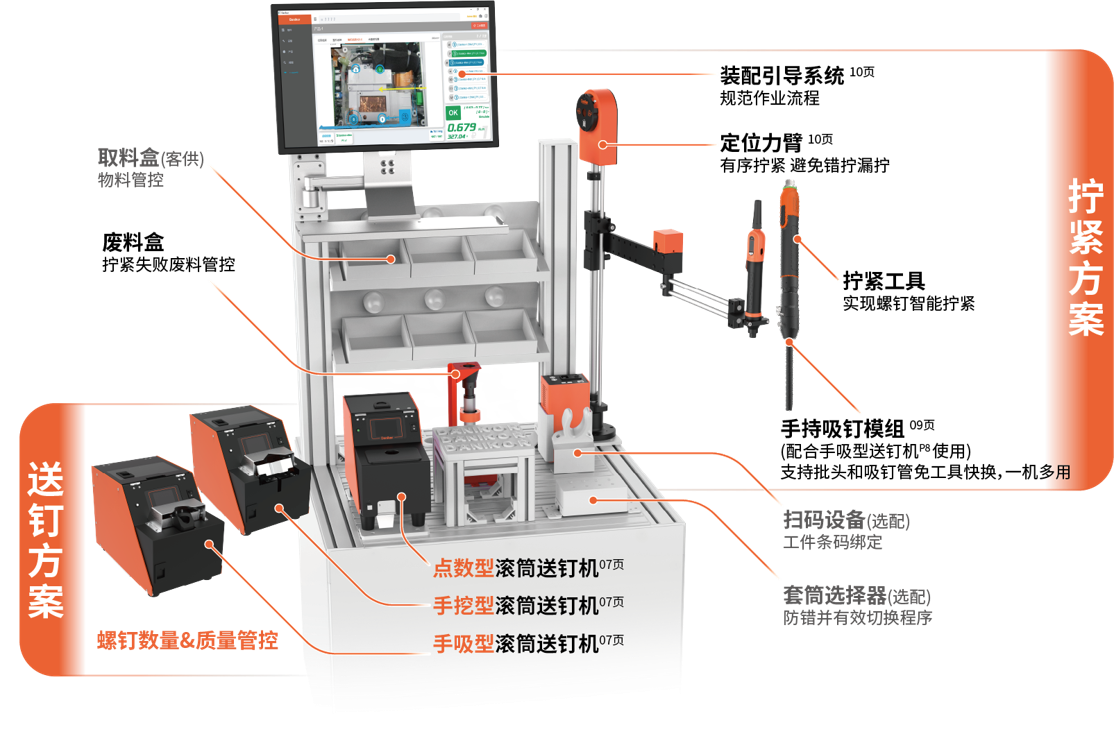

可引入裝配引導系統,配合點數型滾筒送釘機與定位力臂,實現從螺釘輸送、定位到擰緊的全流程閉環管控,確保螺釘數量管控、擰緊位置有序、擰緊數據可追溯。

視覺引導系統:在工位電腦或平板上,引導軟件清晰地展示當前操作步驟、所需物料及裝配圖示。員工無需翻閱紙質文檔,避免了因理解偏差或步驟跳躍導致的錯誤。

亮燈揀選系統:物料盒上安裝有提示燈。當系統指示需要拿取某個物料時,對應的物料盒指示燈會亮起。只有員工從亮燈的料盒中取料后,系統才會感應并進入下一步。這從根本上杜絕了拿錯零件的可能性。

智能工具選擇器:對于有不同規格螺絲的工位,系統會聯動套筒/批頭選擇器。當需要進行下一步操作時,選擇器會亮起指示燈,提示員工必須更換對應的批頭。只有員工拿取并安裝正確的批頭后,系統才認為條件滿足,允許后續操作。這確保了工具與任務的精準匹配。

點數型滾筒送釘機會根據當前工單要求,自動定量提供恰好數量的合格螺絲。同時,送釘機可內置檢測裝置,自動篩選并排除長度、規格不合格的螺絲,確保流入工位的每一顆螺絲都是“正品”。員工用完即止,數量上天然防漏。

通過安裝定位力臂,實時檢測電動螺絲刀或擰緊槍的當前位置坐標。只有當工具頭精準定位到正確的安裝孔位時,系統才授權啟動擰緊程序。這完美解決了在相似位置打錯孔的問題。

實時質量監控與NG處理:在擰緊過程中,系統會實時監測扭矩、角度等參數。一旦發現擰緊NG(不合格),系統會立即報警,并鎖定流程。