在自動化生產線中,O 型橡膠圈因材質柔軟、表面易吸附的特性,上料時易出現堆疊現象。疊料不僅會導致供料中斷、設備卡堵,還會大幅降低生產節拍,成為制約自動化效率的重要瓶頸。柔性供料器憑借針對性的技術設計,通過多維度協同控制,可有效解決這一難題,為易堆疊物料上料提供穩定可靠的解決方案。

一、定量補料控制:從源頭避免物料過量堆積

疊料問題的根源往往始于補料環節,過量物料在料盤中堆積,易因擠壓、摩擦形成難以分散的堆疊狀態。柔性供料器在補料系統設計上,采用 “少量多次” 的定量控制原則,通過物料計數模塊與補料觸發機制,嚴格控制單次補料量。

具體而言,系統會根據料盤中實時物料余量自動調整補料頻率,當物料減少至設定閾值時,補料機構釋放定量物料,確保料盤中始終保持合理的物料存量。這種控制方式既能避免因物料不足導致的供料中斷,又能從源頭防止過量堆積引發的疊料問題,為后續物料分散奠定基礎。

二、自動找頻 + 智能穩幅:動態適配實現振散效果

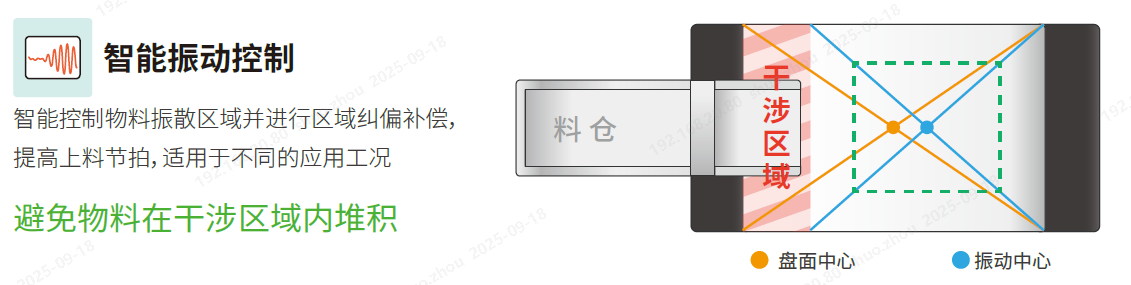

振動參數的適配性是決定物料能否有效振散的核心因素。O 型橡膠圈的重量、彈性系數存在細微差異,固定振動頻率與振幅難以適配所有物料狀態,易出現部分物料堆疊不散的情況。柔性供料器搭載的 “自動找頻” 與 “智能穩幅” 功能,可動態優化振動參數,實現針對性振散。

自動找頻功能通過內置傳感器實時采集物料振動反饋數據,快速分析并鎖定能讓物料分散的共振頻率,確保振動能量作用于物料;智能穩幅功能則會根據料盤中物料余量的變化,自適應調節振幅大小 —— 當物料較多時適當提升振幅以增強分散力,當物料較少時減小振幅避免過度振動導致物料飛濺。雙重功能協同作用,使上料過程中物料始終保持均勻分散狀態,從根本上減少疊料產生。

三、防靜電料盤選型:解決材質吸附引發的疊料隱患

O 型橡膠圈屬于高分子材料,在振動過程中易因摩擦產生靜電,靜電吸附會導致物料相互粘連,形成緊密堆疊的 “料團”,常規振動難以將其振散。針對這一特性,柔性供料器可搭配專用防靜電料盤,從材質層面消除靜電吸附隱患。

防靜電料盤采用導電性能優異的復合材料制成,能快速將物料產生的靜電導入接地系統,有效降低物料表面靜電電壓。同時,料盤內壁經過特殊處理,減少與橡膠材質的摩擦系數,進一步減少靜電產生與物料粘連。通過防靜電料盤的應用,可顯著降低因材質特性引發的疊料概率,確保物料始終保持獨立分散狀態。

柔性供料器通過 “定量補料控制 + 自動找頻穩幅 + 防靜電料盤” 的多維度技術組合,為 O 型橡膠圈等易堆疊物料提供了有效的防疊料解決方案。這一方案不僅能減少上料環節的故障停機時間,提升生產線整體節拍,還能降低人工干預成本,為自動化生產的穩定性與便捷性提供有力支撐。在精細制造、汽車零部件、電子元件等對物料供料精度要求較高的領域,柔性供料器的防疊料技術正成為提升生產效率的關鍵助力。