在新能源汽車核心部件裝配中,變速箱作為動力傳遞關鍵單元,因與電機、電池系統高度集成,殼體外觀復雜度大幅提升,給螺栓擰緊環節帶來諸多挑戰。而送釘擰緊技術的創新應用,通過多維度技術優化,成為突破裝配瓶頸、保障變速箱質量的核心支撐。

新能源變速箱裝配面臨的首要難題,是螺栓孔位的 “多樣性困境”。受電機電池集成結構影響,變速箱殼體孔位水平位置、間距差異大,且需多顆螺釘同步擰緊,傳統單軸擰緊方式不僅難以適配復雜孔位布局,還易因擰緊不同步導致殼體受力不均,引發密封不良、傳動異響等問題。同時,裝配節拍要求日益提高,低效的擰緊流程已無法滿足新能源汽車規模化生產需求。

針對這一痛點,多軸變距同步擰緊技術結合吹加吸模組,構建了高效的裝配解決方案。多軸變距系統可根據不同孔位布局,靈活調整各擰緊軸間距,實現多顆螺釘同時擰緊,確保殼體受力均勻,大幅提升擰緊精度與效率;吹加吸模組則通過氣流輸送與負壓吸附雙重作用,準確完成螺釘的拾取與定位,有效避開殼體集成結構帶來的干涉風險,即使在復雜孔位環境下,也能保障螺釘穩定送料與擰緊,顯著縮短裝配周期。

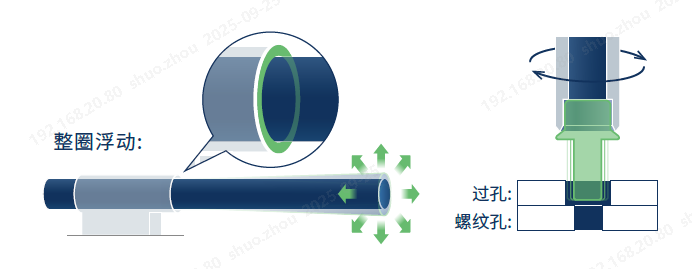

此外,新能源變速箱殼體因集成度高,孔位一致性易受加工誤差影響,傳統固定套筒難以適配偏差孔位,常出現擰緊錯位、滑牙等問題。套筒浮動技術的應用,為解決這一難題提供了關鍵思路。該技術通過對套筒的柔性浮動設計,可自動補償孔位偏差,大幅提高擰緊成功率,有效避免因孔位偏差導致的裝配故障。

在新能源汽車向高集成、高可靠性發展的趨勢下,送釘擰緊技術通過針對性解決裝配難題,不僅保障了變速箱的裝配質量與運行穩定性,更助力車企提升生產效率、降低成本。隨著智能化技術的融合,送釘擰緊系統還可實現與裝配線的實時數據交互、自適應調整,為新能源變速箱裝配提供更智能、更高效的技術支持。